千里之堤·溃于蚁穴:润滑油泄露控制刻不容缓

现如今,越来越多的机加工企业已经深刻认识到科学选择和合理使用润滑油的重要性。不仅能够有效减少机械磨损,还能提升加工设备可靠性,从而保障加工精度,实现设备高效运行,显著降低生产成本,提升企业综合竞争力。

然而,机加工企业往往会忽视另一大润滑问题,即润滑油泄漏。花大量精力挑选、付大价钱购买的润滑油在使用过程中全都“侧漏”了,可以想象工厂主的内心几乎是崩溃的,真可谓“机械设备漏着油,工厂主心滴着血。”

从历史纪录看,泄漏率高的设施主要存在于金属加工设施和钢厂等,结果这些企业只能选择成本最低的液压流体。但实际上,这是一个典型的恶性循环的选择,因为高泄漏率设施最终将在以下两个方面付出更沉重的代价:

·油品消耗量增加

·设备寿命减少

为了更好的保护生产设备,实现更精确的成本控制以及更大利润空间的增长,科学预防和控制润滑油泄露问题刻不容缓!按照以下七个步骤,可以帮助减少润滑油消耗量:

1. 确认拟跟踪系统:通过油罐容量、一个唯一注册号码和每个系统所含流体的名称,对所有主要液压系统进行分类。在分类过程中,用识别标签标识每个系统。第一个步骤用于精确评估全厂容量和从外观上标识拟监控的每个系统,所以这个步骤至关重要。

2. 精确计量流体用量:在润滑剂储罐上安装一台计量设备以精确测量实际输出加仑数。

3. 记录“已输出加仑数”:制定润滑剂操作人员记录每次输出加仑数的方法:使用配有条形码扫描仪的工业个人数据处理机(PDA)有利于减少管理工作量。

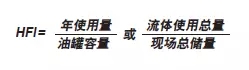

4. 计算基准液压流体指数(HFI):制定一个可用于测量实际节省成本的合理基准,建议至少采集两个月的数据。液压流体指数计算将提供一个不受容量约束的真实泄漏率测量值,以保证随着设备设定值的变化跟踪设备性能,应对各油罐或油罐组进行计算。工业装置年均液压流体指数(HFI)约为3:1,最好装置比值为1:1或更小,以下是计算公式:

5. 汇总每月消耗量:准确地测定油罐的泄漏问题。

6. 制定紫外线/超声波泄漏检验时间表:一旦确定一套装置是一个高消耗量用户,则要制定检验时间表以确定泄漏源。通过预先集中研究泄漏的识别和量化,则可在制定修复计划前帮助减少对生产的影响。

7. 继续监控液压流体指数(HFI):维护和更新资料,这是计划成功的关键,有助于保证瞄准目标和实现节省成本的目标。

更多资讯,欢迎扫描下方二维码关注中国润滑油信息网微信公众号(sinolub)

-

作为世界500强,加拿大石油拥有丰厚的油砂矿资源,经营着世界上最大的基础油精炼厂之一,调配并包装生产出多种润滑油成品。

-

南京东沛国际贸易集团有限公司(DU-HOPE INTERNATIONAL GROUP)是一家成立于1978年的专业外贸企业,注册资金3900万元。

-

北京龙润凯达石化产品有限公司成立于2001年,是中国北方地区润滑油基础油销售量最大的贸易企业。

《中华人民共和国增值电信业务经营许可证》编号:粤B2-20050302号

服务热线:0754-88650988 在线服务QQ:619128006 润滑油商机信息群:③:50693127 ④:65958932