2021-05-13

润滑油信息网

2021-05-13

润滑油信息网

人工智能、机器学习和工业物联网的结合,使远程操作和自动化能力得以实现,从而使智能油田作业得到更多采用和推广,最终目标是使用新系统和机器人类型的技术来提高效率和安全性,同时减少碳排放。

那么,在油田作业中,机器人多大程度上能够减少人员数量?这一AI替代人工的进程有多快?

雷斯塔能源公司(Rystad Energy)近期的一份报告表明,如果行业推动AI转型,采用现有的机器人解决方案,预计在2030年前,机器人钻井系统可以将钻机人员减少20%至30%。按照目前的人员配置水平,美国的劳动力减少总数可能达到14万人,俄罗斯则可能减少20万人,加拿大、英国和挪威可能减员2万至3万人。

这也将大幅降低钻井人工成本:仅在美国,陆上和海上钻井人员可降低70亿美元的薪资成本。

目前全球油气行业中,机器人应用的先进案例有哪些?

01. 智能油田先进案例

斯伦贝谢Agora:提升效率的减排机器人

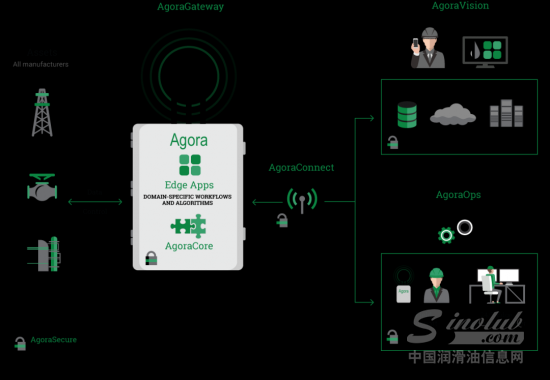

斯伦贝谢公司推出了Agora,这是一个开放、安全、可扩展的人工智能平台,专门用于石油和天然气行业。

该公司开发了一种计算设备,可以收集、集成现场设备的数据,并将数据传输给最终用户。每个应用程序都是特定于域的工作流和算法,它们被部署到网关以提取基于位置的见解。该系统已在亚洲近海使用,以实现远程可视分析,减少HSE风险,并改进生产监控和优化。在印度,该系统用于监测有杆泵的状态并进行实时分析,以优化生产并减轻破坏性条件。在美国,一个应用程序提供了对多相流量计油井性能的实时监控,提供对油井作业的监测,以管理生产和延长设备使用寿命。该系统的“智能物联网”旨在从现有资产中获取最大价值,同时提供更安全、更可持续的运营。

在斯伦贝谢刚刚发出的一季度业绩中显示,在厄瓜多尔一个油田项目中应用了Agora 边缘AI和IoT解决方案,使生产运行时间提升了18%,同时减少人工举升监控作业的碳足迹。数字化的油井监控和人工举升优化工作流程在100多口油井中的应用,由于减少了实地考察,使二氧化碳当量排放量减少了36%。Agora解决方案可在覆盖整个资产的远程井作业平台内对潜水电泵和抽油杆泵进行数字监控。

2. 霍尼韦尔GCI:检测气体泄漏的机器人

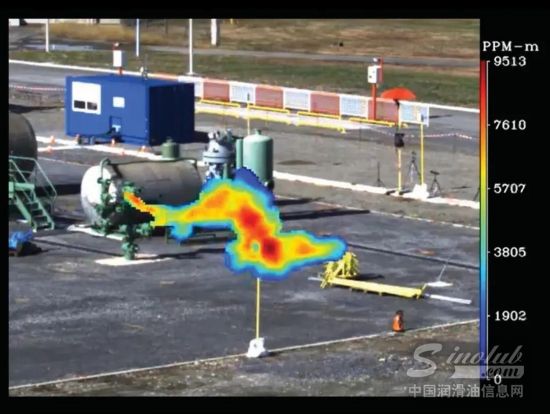

霍尼韦尔公司在欧洲引进了人工智能气体云成像(GCI)系统,为整个欧洲大陆的石油和天然气、化工和发电设施的甲烷和其他气体泄漏,提供自动化和连续监测。

小型GCI系统专为拥挤地区和小型场地设计,非常适合欧洲设施。GCI系统可以放置在整个工业设施中,以连续监测气体泄漏,并在发生泄漏时提供警报。GCI由专有的高光谱气体分析技术提供支持,使用人工智能,为设施操作员提供气体羽流类型、位置、方向、大小和浓度的彩色可视化视图。该系统的连续监测和实时分析可在泄漏有机会发展成更大的排放量或安全问题之前,尽早响应。这种方法优于目前的泄漏检测方法。目前的方法是要求工人定期用手持式热成像摄像机检查现场,以确定泄漏源并安排维修。这种方法耗时,易受人为错误的影响,并且要求技术人员必须在现场。

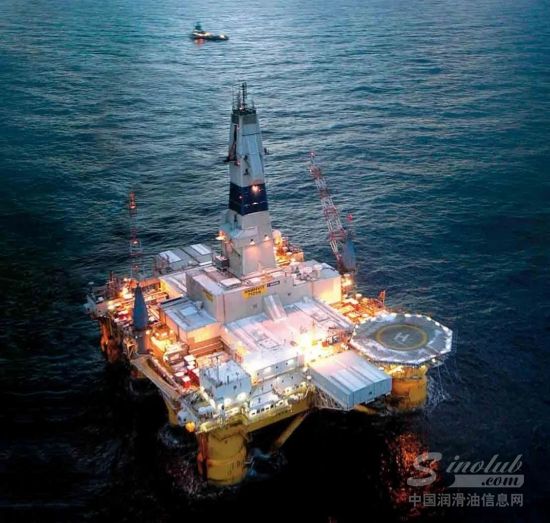

3. Equinor:海上无人平台自主机器人

Equinor计划引进自主机器人,对其海上油气设施进行例行检查和维护任务。这项技术由奥地利的机器人专家Taurob生产。2019年,Equinor与Total、OGTC和Taurob共同参与了ARGOS联合工业项目,以开发一种能够执行自主操作的新型机器人。其目的是设计一种强健可靠的机器人,每年维护一次,非常适合于“无人平台”。机器人将与设施装置进行物理交互,现场测试将在今年晚些时候进行。